INFORMACJE O SPRĘŻARKACH POWIETRZA

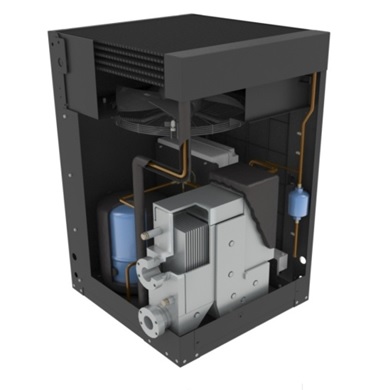

Sekwencyjny system chłodzenia – Wyższa sprawność, łatwiejsze serwisowanie i ograniczenie hałasu.

- Standardowe bezstratne elektroniczne odpływy skroplin pozwalają podnieść sprawność urządzenia.

- Niezależnie montowane, zapewniające swobodny przepływ powietrza i chłodziwa wymienniki ciepła pozwalają ograniczyć naprężenia termiczne i są łatwiejsze w czyszczeniu.

- Obniżenie temperatur wypływu, znacznie ograniczające ilość energii potrzebnej do usunięcia skroplin w dalszym procesie uzdatniania powietrza.

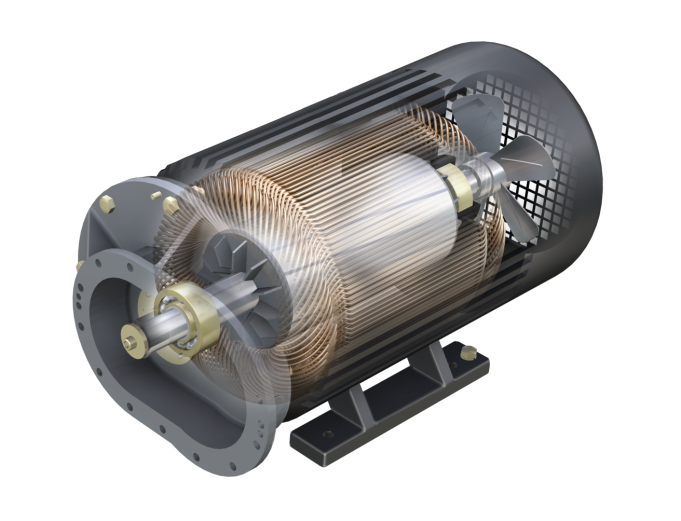

GŁÓWNY SILNIK NAPĘDOWY sprężarek zmiennoobrotowych

W sprężarce zmienoobrotowej serii R wykorzystano silnik HPM® (Hybrid Permanent Magnet®) w połączeniu z napędem o zmiennej częstotliwości zapewniającym regulację prędkości modułu sprężania. Zastosowana w tym silniku zaawansowana technologia (w tym wystające cewki w statorze i magnesy stałe w uwarstwieniu wirnika) umożliwia wytworzenie trzykrotnie silniejszego strumienia magnetycznego niż w tradycyjnych silnikach indukcyjnych przy użyciu jednej trzeciej rozmiarów ramy silnika.

Silnik typu HPM® definiowany jest jako dwunastobiegunowy synchroniczny silnik prądu przemiennego. Silnik ten jest zestrojony ze sprężarką zachowawczo, ponieważ maksymalna pełne obciążenie obrotowe nigdy nie przekracza 75% prędkości projektowej silnika.

Nieodłączne zalety silnika zapewniają łagodny, „liniowy” miękki rozruch, dzięki czemu silnik nigdy nie wymaga początkowego prądu rozruchowego wyższego niż 100% prądu przy pełnym obciążeniu silnika.

Ponieważ silnik ten stosowany jest z falownikiem składającym się na układ napędu o regulowanej prędkości obrotowej, bardzo ważne jest chłodzenie silnika. Szczelina powietrza chłodzącego w silniku HPM® jest niemal dwukrotnie większa niż w tradycyjnych silnikach. Powoduje to wzrost o około 70°C (158°F) przy pełnym obciążeniu w urządzeniach przeznaczonych dla temperatur 46°C (115°F). Jest to temperatura o wiele niższa niż wzrost projektowy wynoszący 89°–115° C typowy dla silników w klasie izolacji „F”. Należy zauważyć, że ta zwiększona szczelina powietrzna nie zmniejsza siły strumienia magnetycznego, gdyż dwanaście biegunów/magnesy stałe/wystające cewki zapewniają niezwykle silne pole magnetyczne.

Wirnik silnika HPM® zamontowany jest bezpośrednio na wale głównego kola zębatego. Dzięki temu niepotrzebne są łożyska silnika, a zatem eliminuje się nieodłączne tarcie i konieczność konserwacji związane z tymi łożyskami.

Połączenie elementów silnika i szczeliny powietrzne zapewnia silnikowi HPM® możliwość uruchamiania i zatrzymywania silnika nieograniczoną liczbę razy w ciągu godziny. Nieograniczona liczbę uruchomień/zatrzymań i niska charakterystyka początkowego prądu rozruchowego silnika zapewniają dodatkowe oszczędności energii związane po prostu z zatrzymywaniem silnika w czasie niskiego obciążenia. Silnik HPM® posiada następujące zezwolenia:

Certyfikat CSA, oznakowanie CE, zezwolenie UL (Kanada i USA)

GŁÓWNY SILNIK sprężarek stałoobrotowych

Główną zaletą dedykowanego silnika Ingersoll Rand jest to, że maksymalny, faktycznie uzyskiwany wzrost temperatury jest znacznie niższy niż wzrost temperatury dopuszczalny dla tej konstrukcji silnika. Standardowo silnik jest wykonany w klasie izolacji F, co oznacza, że pozwala on na ciągłą pracę do maksymalnego wzrostu temperatury wynoszącego 109°C. Jednakże przyrost temperatury nie przekracza 89°C przy temperaturze otoczenia równej 46°C. Jest to bardzo istotne, ponieważ przewidywany okres eksploatacji ulega podwojeniu przy każdym obniżeniu wzrostu temperatury o 10°. Przezorność, z jaką zbudowano silniki Ingersoll Rand, oznacza większą niezawodność, dłuższy okres użytkowania oraz większą wytrzymałość silnika w niekorzystnych warunkach pracy. Wartości wzrostu temperatury odnoszą się do przyłożonego obciążenia, a nie mocy nominalnej. Wszystkie uzwojenia i przewody są wykonane z miedzi z potrójną warstwą izolującą, co zapewnia dodatkowe zabezpieczenie napędu.

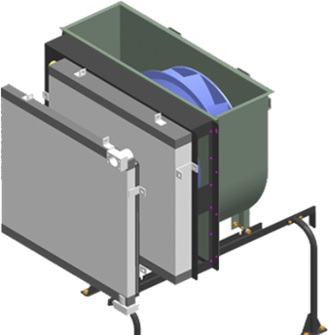

TAS – TOTAL AIR SYSTEM – Kompaktowa zabudowa sprężarki z osuszaczem i filtrami

Sprężarki w wersji TAS (Total Air System) wyposażone są dodatkowo w osuszacz chłodniczy oraz wysokiej jakość filtr przewciwolejowy montowany w jednej linii sprężonego powietrza za osuszaczem. Wytwarzane w ten sposób sprężone powietrze na wyjściu urządzenia posiada jakość zgodnie z normą ISO 8573.1 klasy 1-4-2 (tzn. cząsteczki stałe – 1 mikron, ciśnieniowy punkt rosy równy +3 0C, zawartość szczątkowa oleju – 0,1 mg/m3) dla warunków otoczenia: temperatura 25 0C, wilgotność 60%.

Osuszacz został tak zaprojektowany aby funkcjonował prawidłowo utrzymując stabilny punkt rosy niezależnie od warunków otoczenia (od +20C do +460C) i warunków pracy sprężarki. Jest to możliwe dzięki zbudowaniu układu 3 w 1, tj. zintegrowaniu w jedno urządzenie trzech wymienników (chłodnica wstępna/nagrzewnica, parownik i separator wilgoci). Zintegrowanie tych trzech funkcji w jednym kompaktowym urządzeniu pozwala zmniejszyć ilość połączeń – a tym samym możliwość ewentualnych przecieków, oraz zaoszczędzić przestrzeń. Czynnikiem chłodniczym stosowanym w tego typu rozwiązaniach jest R 404, najbardziej przyjazny dla środowiska naturalnego, oraz dający najbardziej optymalne warunki odprowadzania ciepła.

Wbudowany do sprężarki osuszacz zasilany jest elektrycznie z głównej rozdzielni urządzenia, co zmniejsza ilość elementów elektrycznych potrzebnych do podłączenia wszystkich urządzeń wchodzących w skład wyposażenia sprężarkowni.

Spusty kondensatu z osuszacza, filtra oraz separatora kondensatu wyposażone sa w solenoidowe zawory czasowe kontrolowane przez sterownik sprężarki, co pozwala na zoptymalizowanie procesu pozbywania się kondensatu.

Dodatkowo przyłącza wytrąconego kondensatu zlokalizowane są obok siebie, po tej samej stronie sprężarki co przyłącze sprężonego powietrza, co w znaczny sposób ułatwia dokonanie wszelkich podłączeń i instalacji wewnątrz sprężarkowni.

Wspólny sterownik sprężarki i osuszacza przynosi wiele korzyści w gospodarowaniu energią, umożliwiając zadanie wybranej przez siebie funkcji załączania osuszacza. W zależności od zapotrzebowania na sprężone powietrze użytkownik może wybrać pracę osuszacza równoległą do pracy sprężarki, lub niezależną od niego – wówczas sterowanie pracą osuszacza odbywa się zależnie od stanu wymiennika osuszacza.